おはようございます♪

昨日の作業・・・・

一昨日の続きでワンオフ前置きインタークーラー取付け作業を♪

このフレームを・・・

ブッタ斬り~っ!!(爆)

補強の為に厚めの鉄板を貼るのですが、ここで問題発生!!

普段あんまり使用していない半自動溶接機でいざ溶接!と

電源を入れた瞬間にメンイブレーカーが落ちます(>_<)

何度やってもダメorz

1年前に点検済みの中古溶接機を購入したのですが

あんま使わんのにもう壊れてしまいました(泣)

電話で症状を伝えると多分サイリスタという部品がダメなのだろうと・・・。

修理するとしたら4万ぐらい掛かると言う事でどうするか悩んでいます。

350Aの機械なのですが、普段は薄物がメインで電流の微調整が難しく

以前使用していた180Aの機械の方がはるかに使い易かったので

修理せずに買い替えも視野に入れて考えています。

突発的な出費は痛いですね~(T_T)

で・・・作業の方ですが、溶接せん事には次に進めないので

時間が掛かりますがTIG溶接機にて溶接(泣笑)

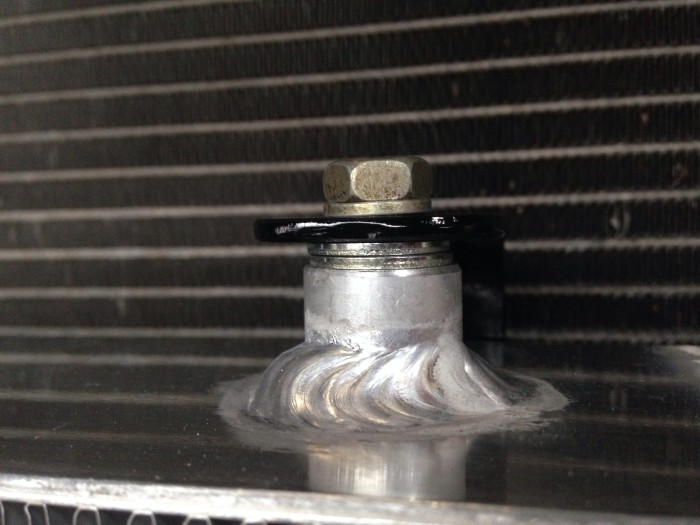

インタークーラーコアのステーも溶接!!

途中の写真を撮り忘れたのでいきなり完成です♪(笑)

今回使用するコアとバンパーのクリアランスなのですが、

上下方向のクリアランスはほぼゼロ!!

というか、バンパーが湾曲しているので厳密に言えば、センター部分の

クリアランスはマイナス(泣)。両端部分で上下2mmずつしか隙間が

空かない状態です!!

ただ、センター部分は前方向に出ているのでコアを追い込んだのでマイナスでも

交わせる予定です。

こんな状況なのでちょっとでもズレたらアウトなので色んな方向から何度も

測定し、↑の画像のステーを溶接しました。

でも2mmのクリアランスなんて測定誤差や溶接の歪み等ですぐに狂ってしまう

可能性があるので、微調整が出来る様に上下に2枚ずつのワッシャーを挟んだ

距離でステーを製作して、最悪ワッシャーの調整で上下に移動出来る様に製作。

バンパーの加工はパイピングが通る部分を30mmぐらい削っただけ!!

最小限の加工で取付けに成功!!!!

で、バンパーを付けてみたら・・・・・

調整もせずドンピシャ!!!!!!

ちょっと鳥肌もんでした(*^^*)

訳あって車輌(外装)をUP出来ないのが残念ですが

この各部のクリアランスをみんなに見てもらいたいです!!

難しい部分の作業が一つクリア出来たのでちょっと気が楽になりました(^^)

加工(ワンオフ)物は時間が掛かるので大変ですが、やり甲斐がとても

ありますし、なんたって楽しい~~~♪

で・・・夜はちょっと近場に釣りに行ってみようと車を走らせていたのですが

途中で雨が降り出したので大人しく家に帰りましたorz

あっ、昼休憩中には釣りの準備をしてました。

土曜の晩は汽船で島に車を渡し、島内をランガンする予定です♪

で、日曜は時間次第では島に車を置いて島に船で迎えに来てもらい

タイを釣りに行こうか!?という計画があるので大物を釣る為の準備で

カウンター付きのリールにリーダーをFGノットで組みました(^^)

まぁ、↑は人に貸して僕はエギングロッドでやろうと

思ってるんですけどね~(爆)

よ~し、週末まであと少し!!

しっかり仕事して今週末もエンジョイしますよ~♪(*^^*)